SLS vs. Spritzguss: Konkurrenz oder Symbiose in der modernen Fertigung?

Wenn es um die moderne Fertigung geht, stellt sich oft die Frage nach Wettbewerb oder Zusammenarbeit. Welche Technologie ist in Bezug auf Stückkosten, Designfreiheit, Iterationen und Durchsatz effektiver? In diesem Artikel befassen wir uns mit den wettbewerbsrelevanten Aspekten des Selektiven Lasersinterns (SLS) und des Spritzgießens und zeigen, wie die beiden Technologien sogar eine Symbiose bilden können.

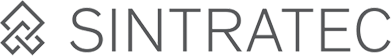

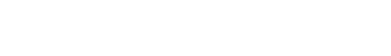

Über den Spritzguss

Spritzgegossene Kunststoffteile sind im täglichen Leben fast überall zu finden, sei es ein Knopf, eine PET-Flasche aus dem Supermarkt, die Stoßstange Ihres Autos oder fast jedes Gehäuse eines Verbrauchsartikels. Die Technologie wird in vielen Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Medizintechnik, der Elektroindustrie oder der Lebensmittel- und Verpackungsindustrie eingesetzt, so dass die Vielfalt der Anwendungen enorm ist. Als Industriestandard ist es eine der kosteneffizientesten Methoden für die Großserienproduktion von hochwertigen Kunststoffteilen - aber eins nach dem anderen.

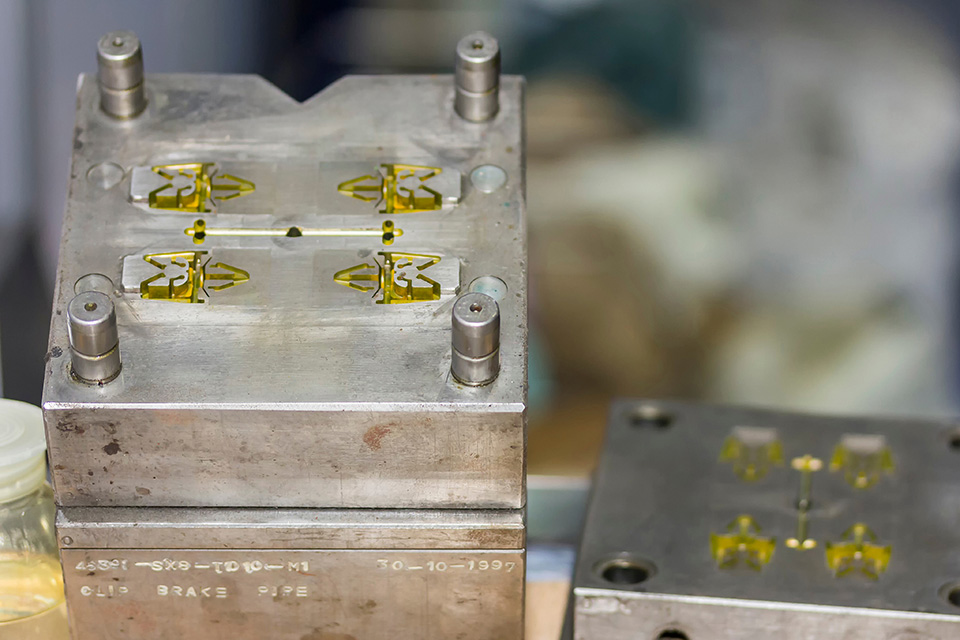

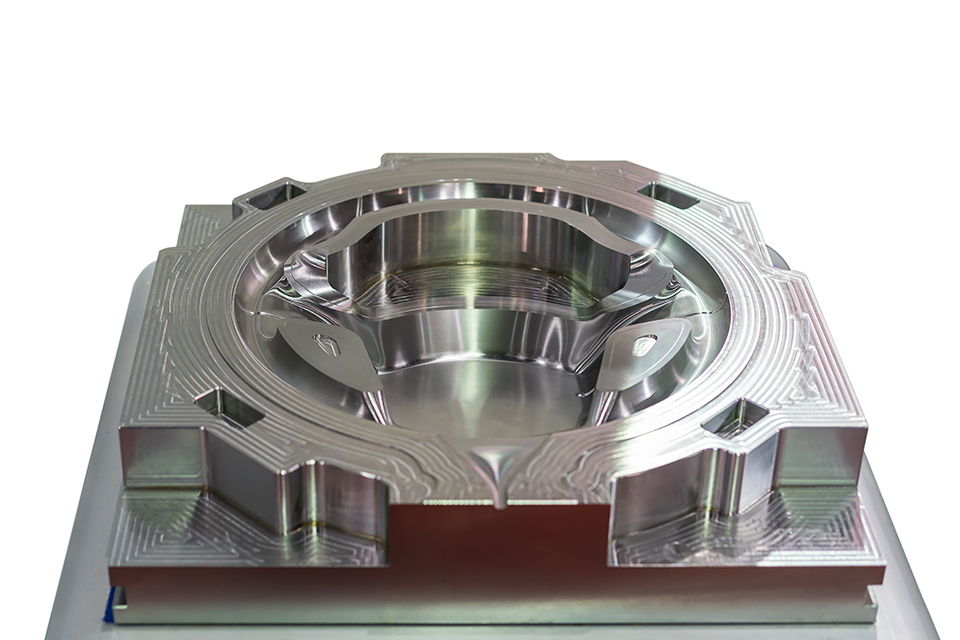

Bei diesem Verfahren wird geschmolzener Kunststoff in einen zuvor hergestellten Formhohlraum gespritzt, um Teile mit einer bestimmten Form herzustellen.

Über das Selektive Laser Sintern (SLS)

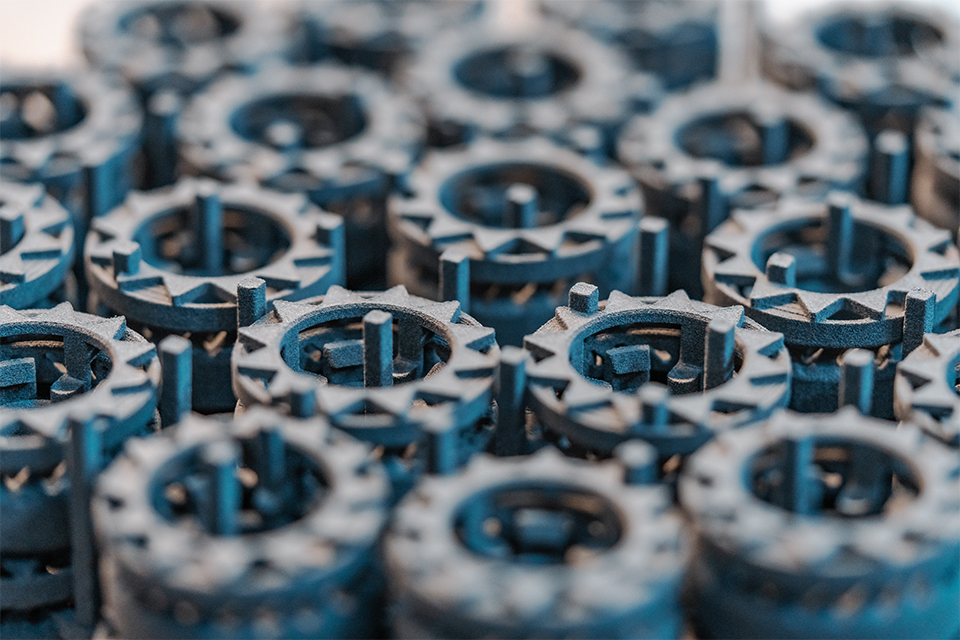

Anders als das Spritzgussverfahren arbeitet die SLS-Technologie additiv und benötigt keine Form, da die Teile Schicht für Schicht aufgebaut werden. Bei diesem Verfahren werden pulverförmige Polymere, z. B. PA12 Nylon, auf eine Bauplattform aufgetragen und dann mit einem Laser selektiv gesintert. Das ungesinterte Pulver wird als Trägermaterial verwendet und ermöglicht ein hohes Maß an Gestaltungsfreiheit. Wenn Sie sich eingehender mit dem SLS-Verfahren befassen möchten, lesen Sie diesen Artikel.

Volumen und Kosteneffizienz

Das Spritzgießen eignet sich am besten für standardisierte Teile, die in großen Mengen benötigt werden, bietet aber nur eine begrenzte Flexibilität für individuelle Anpassungen. Wenn es um Menge und Kosteneffizienz geht, steht das Spritzgießen bei der Großserienproduktion an erster Stelle und senkt die Stückkosten durch Größenvorteile.

Im Gegensatz dazu zeichnet sich das SLS-Verfahren bei kleinen bis mittleren Stückzahlen aus, insbesondere bei komplexen Designs. Die Kosteneffizienz steigt mit der Komplexität, was es zu einer wettbewerbsfähigen Option für Spezialanwendungen macht.

Design-Iterationen

Da das Spritzgießen, wie bereits erwähnt, von einer Form abhängt, ist der Iterationsprozess mühsam und zeitaufwändig. Jede Designänderung erfordert eine Anpassung oder Neuanfertigung der Spritzgussform, was sich wiederum auf die Gesamtkosten und die Kosten pro Einheit auswirkt.

Selektives Laser Sintern ist werkzeugunabhängig, ermöglicht schnelle Iterationen und ist damit eine hervorragende Plattform für das Rapid Prototyping. Dank seiner Designvielfalt eignet sich SLS hervorragend für die Erstellung komplexer kundenspezifischer Designs, die auf die unterschiedlichen Anforderungen verschiedener Branchen und Anwendungen zugeschnitten sind. SLS erfüllt nicht nur spezifische Anforderungen, sondern ermöglicht auch eine schnelle Anpassung an sich verändernde Marktanforderungen, so dass Hersteller ihre Produktdesigns mit Leichtigkeit und Präzision verfeinern können, was zu kontinuierlicher Innovation und Wettbewerbsfähigkeit beiträgt.

Eigenproduktion vs. Auftragsfertigung

Das Aufkommen erschwinglicher Inhouse-SLS-Systeme wie der Sintratec All-Material-Plattform markiert einen Paradigmenwechsel in der Fertigung. Mit der Möglichkeit, Teile just-in-time zu produzieren und die Abhängigkeit von externen Zulieferern zu beseitigen, entwickelt sich SLS zu einer praktikablen Lösung für die Kleinserienproduktion und die Überbrückung von Unsicherheiten in der Lieferkette. Wenn die Produktion jedoch zunimmt, erfordern die Grenzen eines einzelnen SLS-Druckers einen Übergang zum Auftragsspritzguss. Zu diesem Zweck bieten modulare 3D-Drucksysteme eine großartige Alternative, die einen erschwinglichen Einstieg in die Kleinserienproduktion ermöglichen und sich nahtlos skalieren lassen.

Nachhaltigkeit

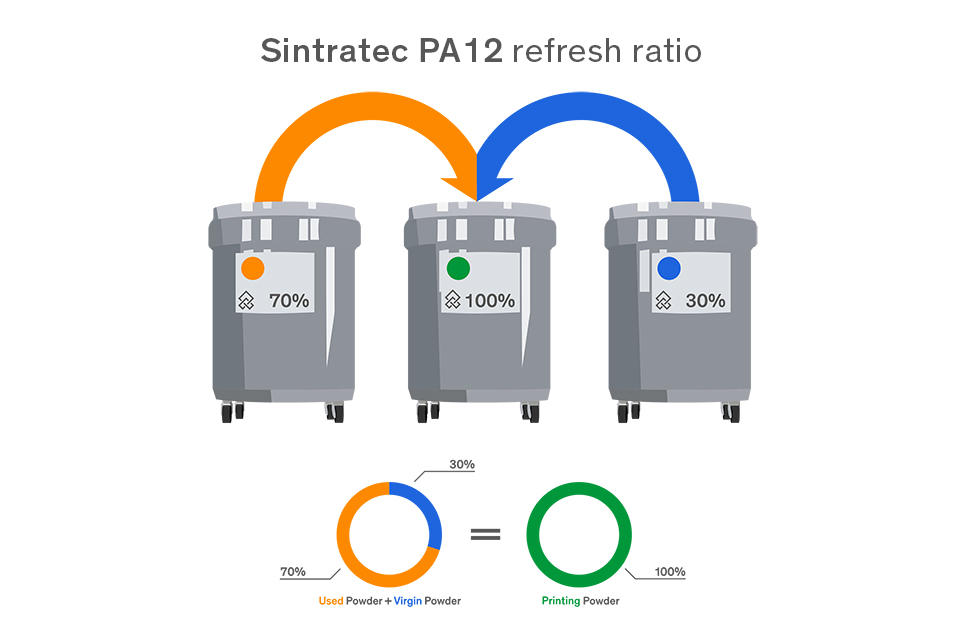

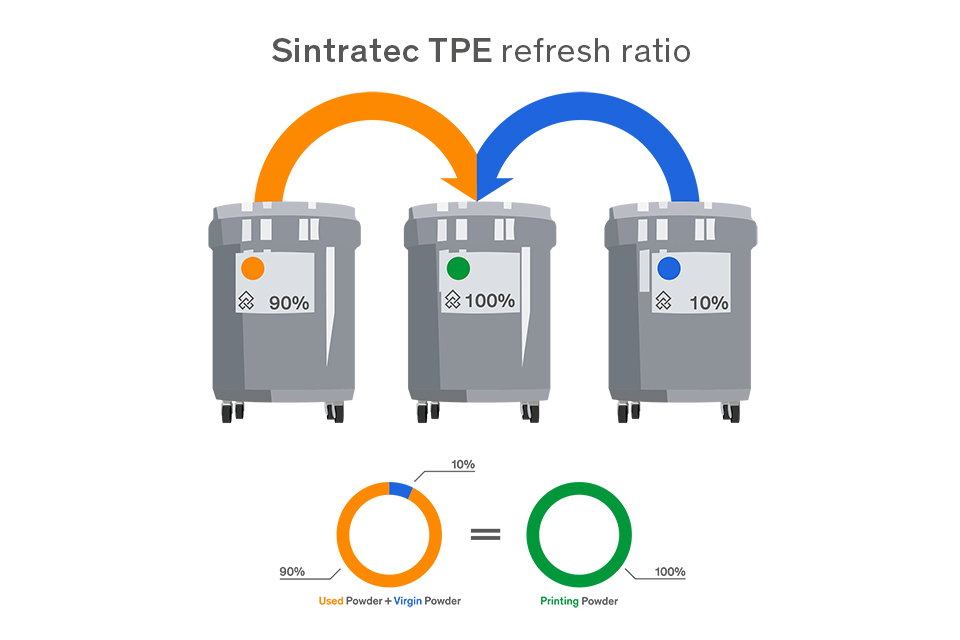

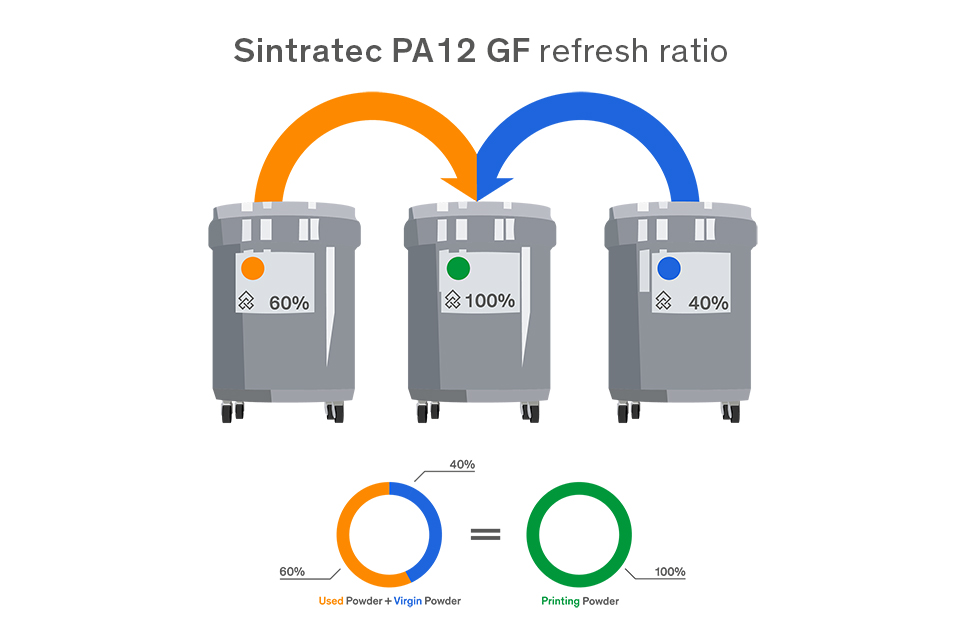

In Bezug auf die Nachhaltigkeit macht das selektive Lasersintern mit seinem minimalen Abfall und den hohen Recyclingraten (bis zu 90 %, je nach Material) einen großen Schritt nach vorn. Beim Spritzgießen hingegen fallen in der Regel Abfälle beim Anguss, den Angusskanälen, den Anschnitten und dem aus der Kavität austretenden Überlaufmaterial an. Die Ausschussrate beim Spritzgießen ist jedoch erstaunlich niedrig und wird nur vom 3D-Druck unterboten.

Teile in Industriequalität, minimaler Abfall und hervorragende Recyclingeigenschaften machen SLS zu einer Technologie, die der wachsenden Bedeutung nachhaltiger Fertigungsverfahren für eine grünere Zukunft gerecht wird.

Vom Prototyp zum Massenprodukt

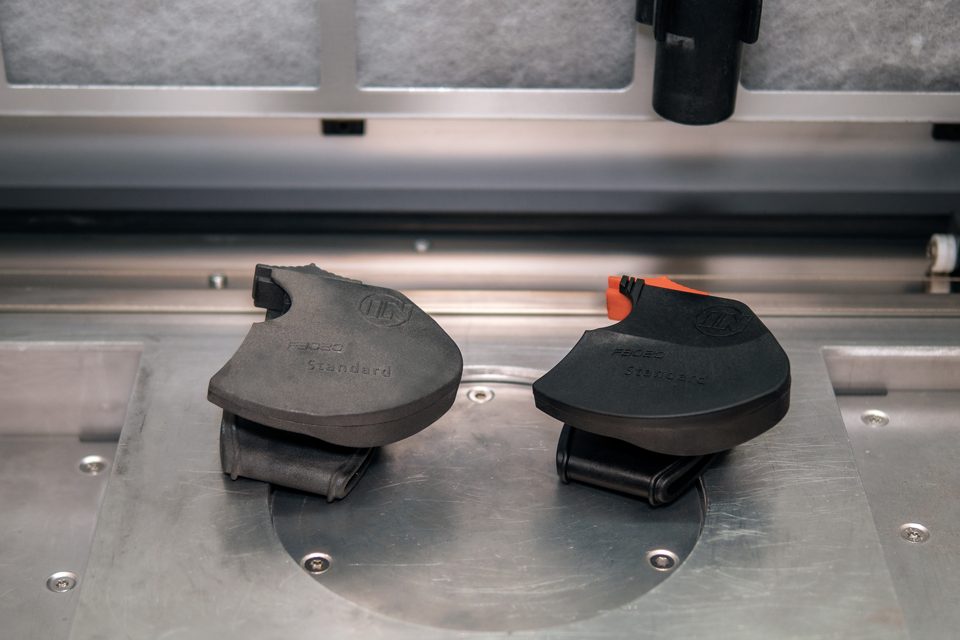

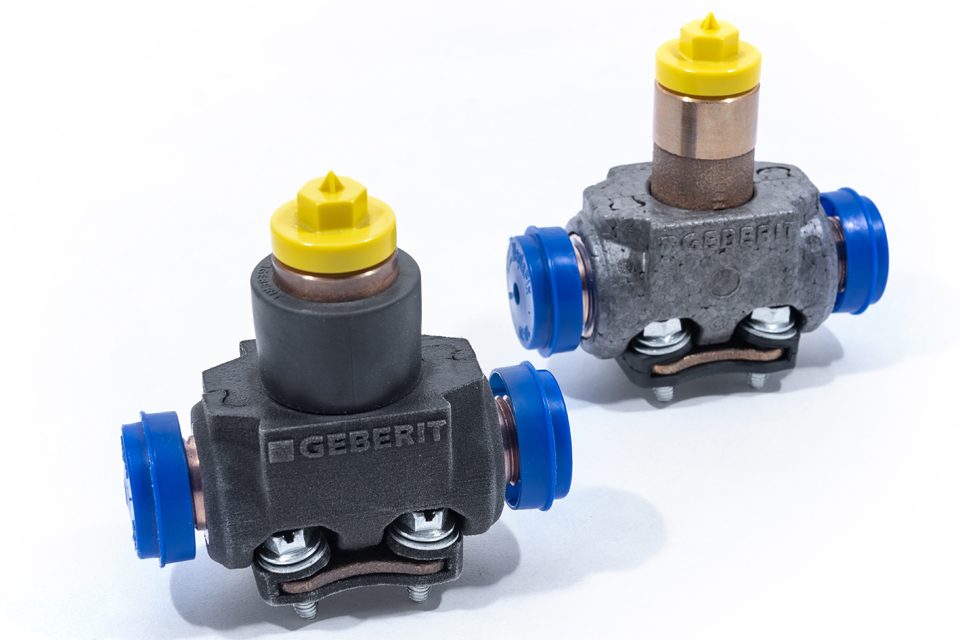

In der Praxis nutzen viele Unternehmen, die den SLS-3D-Druck eingeführt haben, diesen nicht als Alternative, sondern als ersten Schritt vor der Serienproduktion. Der französische Elektrowerkzeughersteller INFACO beispielsweise nutzt eine Sintratec S2, um Designs schnell zu drucken, zu iterieren und zu überprüfen. Sobald alle Tests bestanden sind, sind die Teile bereit für die Massenproduktion. In ähnlicher Weise nutzt die Weltmarke Geberit die Sintratec Technologie, um Sanitärkomponenten vor dem Spritzgießen zu erzeugen und gründlich zu testen und so wertvolle Zeit bis zur Markteinführung zu sparen. In all diesen Fällen sind die ähnlichen Materialeigenschaften der SLS-Prototypen im Vergleich zu den endgültigen Spritzgussteilen der Schlüssel zur effektiven Validierung von Designs.

Fazit

In der sich entwickelnden Geschichte von SLS und Spritzguss besteht die Gegensätzlichkeit zwischen Wettbewerb und Symbiose fort. Als Befürworter von SLS sind wir der Meinung, dass es sich nicht um eine einfache Entscheidung handelt, sondern eher um einen komplizierten Tanz zwischen Kooperation und Wettbewerb. Ob man sie nun als Konkurrenten oder als Verbündete betrachtet, die Zukunft der modernen Fertigung hängt davon ab, die Stärken beider Technologien zu nutzen und ein Umfeld zu schaffen, das sowohl wettbewerbsfähig als auch kooperativ ist.

Need consulting?

Our team is happy to advise you and to begin your journey into the world of SLS. Contact us right away!

[contact-form-7 id=“32022″ title=“Contact form Story“]