Vom digitalen Design zum industriellen 3D-Teil

Entdecken Sie die Sintratec All-Material Platform und ihren Workflow

Wir erklären die Sintratec All-Material Platform im Detail und zeigen ausführlich, wie unser modulares Selektives Lasersinter-System funktioniert. Ausgehend von einer digitalen Datei decken wir alle wichtigen Schritte ab: Von der Vorbereitung, dem Befüllen, dem 3D-Druck, dem Entpulvern und dem Mischen bis hin zum fertigen Teil.

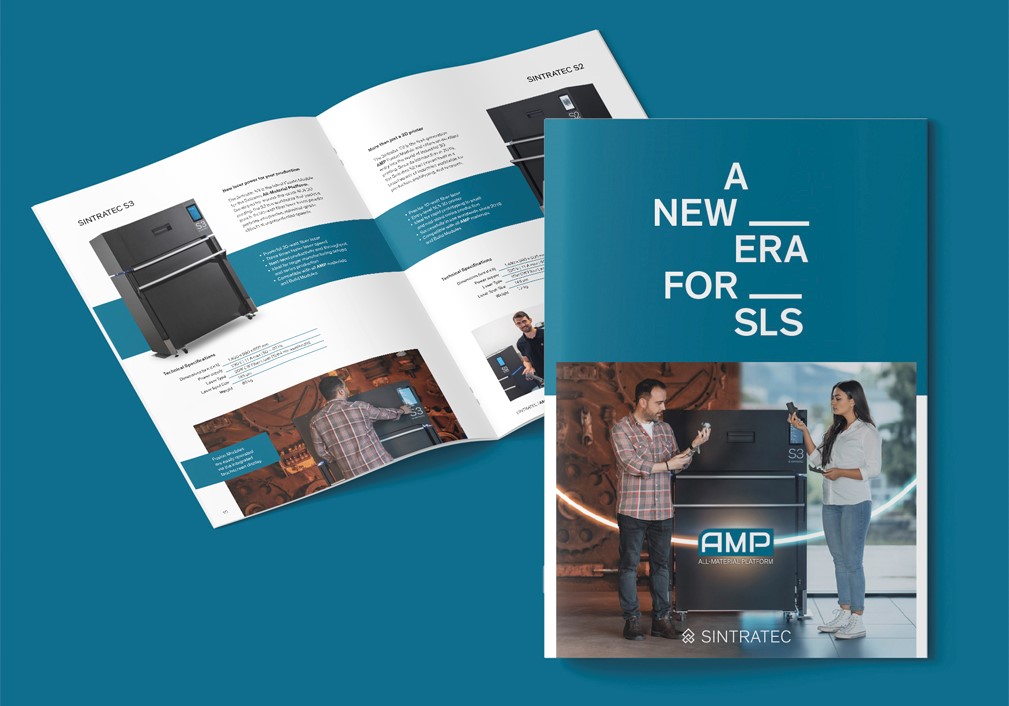

Einleitung

In diesem Artikel stellen wir den Arbeitsprozess der Sintratec All-Material Platform, unserem modularen SLS-System, vor: von der digitalen Datei bis hin zum voll funktionsfähigen Bauteil. Wenn Sie mit dem Selektiven Lasersinter-Verfahren (SLS) noch nicht vertraut sind, finden Sie in einem anderen Artikel einen guten Einstieg. Zur Veranschaulichung werden wir 100 Seilzugrollen mit Sintratec PA12 für unsere Produktion drucken, wobei wir die neue Sintratec S3 und das MCU-220 Build Module verwenden. Da alle unsere Module untereinander kompatibel sind, bleibt der Prozess für unsere gesamte AMP-Produktpalette gleich.

Schritt 1: Digitale Vorbereitung

Zunächst bereiten wir den Druckauftrag in der Sintratec Central Software vor. In den Druckeinstellungen wählen wir das Fusion Module (S3), das Build Module (MCU-220) und das Druckmaterial (PA12). Nun wird das 3D-Modell (STL) importiert, platziert und dupliziert. Beim Selektiven Lasersintern (SLS) ist es von Vorteil, die Teile dicht zu stapeln, um Ausschuss und Druckzeiten zu reduzieren. Dies kann automatisch mit unserer Nesting Solution vorgenommen werden. Anschliessend “sliced” die Software den Druckauftrag, d.h. sie schneidet die 3D-Teile in 2D-Schichten. In der Vorschau können wir auf Kollisionen und Fehler prüfen. Ist alles in Ordnung, kann der Druckauftrag exportiert und über ein lokales Netzwerk oder einen USB-Stick an den Drucker übertragen werden.

Schritt 2: Laden des Materials

Um das Build Module mit Pulver zu laden, bewegen wir es in die Material Handling Station. Die grafische Benutzeroberfläche führt uns Schritt für Schritt durch den Prozess. Wir stecken den USB-Stick ein und wählen den richtigen Druckauftrag aus. Unter Einhaltung der Sicherheitsmassnahmen beginnen wir mit dem Befüllen der Pulverbehälter mit Druckpulver. Die Menge des Materials wird von unserer Software automatisch berechnet. Wir verdichten das Pulver und fügen bei Bedarf einige weitere Schichten hinzu. Sobald die Oberfläche glatt und eben ist, können wir die Materialeinheit entnehmen und in das Fusion Module bewegen.

Schritt 3: Reinigung der Gläser und 3D-Druck

Bevor wir mit dem Druckauftrag beginnen, entfernen wir zunächst das Laserschutzglas und das IR-Sensorglas aus der Sintratec S3. Während des selektiven Lasersinterns können Dämpfe diese Gläser verunreinigen. Daher müssen sie mit Papiertüchern und Isopropanol gereinigt werden. Danach können wir den Sinterprozess starten, indem wir den Druckauftrag auf dem Touchscreen auswählen. Nach dem Aufheizen beginnt der Laser zu arbeiten, was in Echtzeit über die Live-Ansicht auf dem Display verfolgt werden kann. Ist der Sintervorgang abgeschlossen, können wir das Build Module zum Abkühlen entnehmen, so dass das Fusion Module für den nächsten Druckauftrag bereit ist.

Schritt 4: Entpulvern und Post-Processing

Nachdem der Druckvorgang abgeschlossen und ausgekühlt ist, wird das Build Module zurück in die Material Handling Station befördert. Während der Pulverkuchen hochgefahren wird, schliessen wir unseren antistatischen Staubsauger an das Pulverfass für gebrauchtes Pulver an. Mit der Bürste und den zusätzlichen Werkzeugen entnehmen wir nun unsere Teile. Das ungesinterte Pulver können wir einfach mit dem Sauger aufsammeln. Die lasergesinterten Teile werden anschliessend sandgestrahlt und in einem Magnet-Tumbler poliert, um eine optimale Oberflächengüte zu erzielen.

Schritt 5: Pulver mischen

Zur Vorbereitung eines neuen Drucks können wir frisches Pulver direkt in der Material Handling Station mischen. Zuerst setzen wir das motorisierte Sieb ein. Wir füllen den rechten Pulverbehälter mit gebrauchtem Pulver und verwenden ein Sieb, um grosse Partikel herauszufiltern. Anschliessend kann der Bauzylinder mit Frischpulver befüllt werden. Die Menge des Pulvers wird wiederum von der Software bestimmt (je nach Material). Dann starten wir den automatischen Mischvorgang. Nach dem Reinigen der Oberfläche können wir schliesslich das Druckpulver aus dem linken Behälter entnehmen.

Die fertigen Teile und ihre Anwendung

Nach dem Post-Processing erhalten wir die fertigen Bauteile. Diese PA12-Seilzugrollen transportieren den Coater auf den Build Modules und werden in unserer Produktionsstätte in der Schweiz verbaut. Da das Teil in direktem Kontakt mit dem Pulver steht, haben unsere Ingenieure Strömungskanäle integriert, um sicherzustellen, dass der Mechanismus sauber läuft und nicht verklemmt. Aufgrund dieser Komplexität ist es wesentlich wirtschaftlicher, das Werkstück im 3D-Druckverfahren durch selektives Lasersintern herzustellen, als auf traditionelle Weise.

Wünschen Sie eine Beratung?

Unser Team hilft Ihnen gerne, den Einstieg in die Welt des industriellen 3D-Drucks zu finden. Kontaktieren Sie uns noch heute!